Messer schmieden

Inhaltsverzeichnis

Motivation

Dieser Artikel soll die Grundlagen des Messerschmiedens erklären. Er ist auch dazu gedacht, Larpern, die Schmiede spielen, ein wenig Grundlagenwissen zu vermitteln. Hier wird explizit nicht auf das Schmieden von Waffen wie Schwertern oder Dolchen eingegangen! Zwar gelten die Grundsätze des Messerschmiedens auch für ihre tödlichen Brüder, aber diese fallen unter das Waffenrecht und sollten daher entsprechend gehandhabt werden.

Der Werkstoff

Uns Schmiede, die wir Klingen machen wollen, interessiert härtbarer Stahl. Das ist Stahl mit ordentlich Kohlenstoffgehalt. So ab 0,45% kann man arbeiten, bis zu 2,06% habe ich auch schon mal gesehen. Am einfachsten läßt sich so um 1,00% arbeiten.

weiterführendes Wissen zu Stahlwerkstoffen findet Ihr im Kleinen Stahlschlüssel.

Die Form

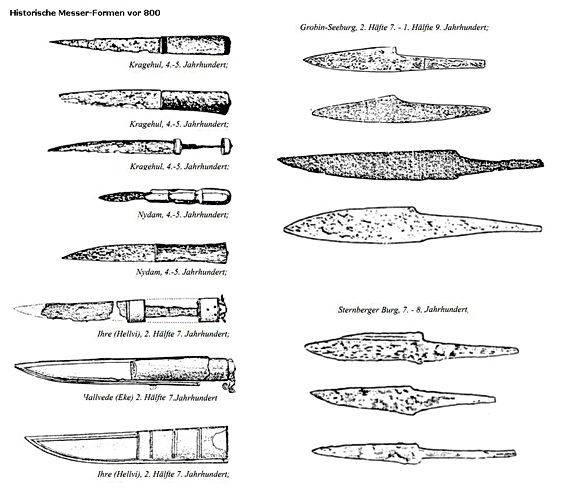

Dieses Bild ist ein Link zur größeren Version!

Messer gab und gibt es in unterschiedlichen Formen - vom kleinen Papier-/Pergamentmesserchen bis zum großen Küchenmesser.

Am Anfang steht also die Entscheidung, was für ein Messer wir schmieden wollen.

Dazu ist es wichtig, den späteren Einsatzbereich des Messers zu kennen, bzw. zu definieren.

Immerhin muss z.B. ein Fleischbeil anders beschaffen sein, als ein Pergamentmesserchen oder ein Jagdmesser.

Zur groben Einteilung haben sich für mich folgende Messer-Typen als brauchbar herausgestellt:

- Küchenmesser

- Jagd-/Fahrtenmesser

- Taschen-/Besteckmesser

- Sondermesser

Zwar gibt es zu diesen Archetypen noch jeweils viele hundert "Unterarten", die jeweils für bestimmte Zwecke optimiert sind (z.B. Fisch-, Ausbein-, Filetier-, Häut-, Hack-, Kräuter-, Gemüse-, Brotmesser und noch viele, viele Andere), aber zur groben Einteilung reicht diese Liste meist.

Zu jedem dieser Archetypen lassen sich bereits grobe Eckdaten bestimmen. Z.B.:

- Küchenmesser

- Klingenlänge ca. 15-25cm

- Jagd-/Fahrtenmesser

- Klingenlänge ca. 5-15cm

- robuste, dicke Klinge

- durchgehender Erl (z.B. Flacherl oder durchgehender Steckerl)

- Taschen-/Besteckmesser

- Klingenlänge ca. 5-10cm

- eher dünne, schmale Klinge

- Optik ist wichtig (also z.B. Klinge und Griff polieren)

- Sondermesser

- müssen je nach Einsatz speziell geplant werden

Danach wird der endgültige Plan für das entsprechende Messer erstellt. Dabei fließt natürlich der spätere Verwendungszweck in das Design ein.

Als Messerschmied seid ihr dabei nicht zwingend an bestehende, etablierte Designs gebunden. Bedenkt bei eurem Design jedoch, dass ein Messer immer ein Werkzeug ist, und Werkzeuge müssen ergonomisch (gut handhabbar) und praktisch (leicht einsetzbar/gut für den Zweck geeignet) sein.

Etablierte Designs haben sich idR. deshalb etabliert, weil sie diese Eigenschaften gut umsetzen.

Wenn das Messer in unserem Kopf Gestalt angenommen hat, ist es Zeit das Design zu Papier zu bringen.

Zeichnet dafür das Messer 1:1 (also so groß, wie es später wirklich werden soll) mit Bleistift auf stabiles Papier oder Bastelkarton.

Dabei legt Ihr die Maße und Proportionen fest. Scheut euch also nicht davor, z.B. die Hand eures Kunden zu vermessen oder direkt auf dem Entwurf die Größe ein zu schätzen. Der Griff als Schnittstelle zwischen Klinge und Benutzer ist eines der wichtigsten Merkmale eines guten Messers!

Achtet hierbei auch auf die Balance zwischen Griff und Klinge, sowie eventuelle Vorlieben des Kunden in Anbetracht des Einsatzzwecks. (z.B. ein Fleischbeil darf gerne "Kopflastig" sein, da dies die Arbeit erleichtert. Ein Gemüsemesser sollte gut ausbalanciert - eher "Grifflastig" sein, usw.)

Am Ende - wenn euch und eurem Kunden das Design passt, dann umfahrt ihr die Konturen mit einem Filzstift/Edding. Im Verlauf der Herstellung werden wir diese Kontur nämlich immer wieder mit der Form unserer Klinge abgleichen müssen, und dafür muss sie sehr gut erkennbar sein (wir hantieren dann ja mit heißem Metall und in evtl. nicht optimal ausgeleuchteter Umgebung).

Werkstoff die 2te

Wie oben schon beschrieben ist Stahl unser Werkstoff. Aber Stahl ist nicht gleich Stahl, und die unterschiedlichen Qualitäten können sehr signifikante Preisunterschiede erzeugen.

Wer eine alte Feder vom Schrottplatz als Rohmaterial verwendet, wird vermutlich die gesamte Klinge aus diesem Stahl fertigen, da dieser alle wichtigen Eigenschaften für eine harte Schneidkante mitbringt, härtbar ist und gleichzeitig billig und idR. ausreichend vorhanden ist.

Planen wir jedoch ein aufwändigeres Projekt, wie z.B. ein Messer aus Damast (auch Damastahl, Damasteel, Damascus, oder Lagenstahl genannt), eine San-Mai-Klinge (dreilagiger Klingenaufbau), einen Hamon (sichtbare Härtelinie), Ätzungen, oä.,sollten wir uns an dieser Stelle überlegen, aus welchen Materialien die Klinge aufgebaut sein soll.

Natürlich gibt es auch Stahl verschiedener Qualitäten "neu" zu kaufen. Sehr bekannt sind hier die sog. japanischen Papierstähle. Diese sind sehr hochwertig und teuer, was sie hauptsächlich für San-Mai-Klingen interessant macht. Rasierklingen und kleine Besteckmesser können auch gänzlich aus diesen Werkstoffen hergestellt werden.

Da ich davon ausgehe, dass jeder, der Damast, San-Mai, oder ähnliche Sachen plant, diese Seite nicht zur Informationsbeschaffung nutzen wird (solche Leute haben üblicherweise Fachliteratur oder spezialisierte Messer- bzw. Schmiedeforen an der Hand und beherrschen die Grundlagen), beschränke ich mich hier auf den "einfachen" Klingenaufbau aus einem einzigen Werkstoff.

Für uns leistet Federstahl vom Schrottplatz üblicherweise alles, was wir brauchen. Dieser Stahl wird also im Weiteren verwendet.

Weitere Infos zu den verschiedenen Stählen findet ihr dort: Kleinen Stahlschlüssel.

Auch die Materialauswahl für den Griff steht nun an, da dies maßgeblichen Einfluss auf die Form und Art unseres Erls hat.

Sehr gut bewährt hat sich für mich hartes Holz - gerne auch in Kombination mit weichen Metallen, wie z.B: Messing. Generell kann man in Griffen jedoch unterschiedlichste Materialien verbauen - von Naturmaterialien, wie z.B: Birkenrinde, über Metalle, wie z.B. Messing, bis zu Besonderheiten wie z.B. Jade, Bernstein oder Elfenbein, oder modernen Materialien wie z.B. Kunststoff oder kunststoff-verstärkte Faserwerkstoffe.

Für den Anfang beschränke ich mich hier auf den einfachen Holzgriff mit Steckerl.

Formgebung

Die Grundlagen des Schmiedens setze ich hier als bekannt voraus. Infos dazu findet ihr z.B. dort: Schmieden

Wir beginnen, indem wir den Stahlverbrauch für unsere Klinge grob abschätzen (lieber großzügig sein) und die entsprechende Menge Stahl von unserer Feder abtrennen.

In dieser Zeit kann unsere Esse schon langsam auf Temperatur kommen, denn erst, wenn die Kohlen großflächig glühen schafft das Gebläse die nötige Hitze, um unseren Stahl schmiedbar zu bekommen.

Das erste Aufheizen kann je nach Materialquerschnitt einige Zeit dauern. Dennoch dürfen wir in dieser Zeit nicht zu weit von der Esse weg, da wir die Temperatur (Glühfarbe) ständig kontrollieren müssen.

Wird der Stahl zu heiß, fängt er an Funken zu sprühen. Passiert das, ist der Stahl "verbrannt" und ruiniert. Daraus lässt sich keine brauchbare Klinge mehr schmieden. Das entsprechende Teil solltet ihr daher abkühlen lassen und ins Altmetall entsorgen.

Wird der Stahl zu heiß, fängt er an Funken zu sprühen. Passiert das, ist der Stahl "verbrannt" und ruiniert. Daraus lässt sich keine brauchbare Klinge mehr schmieden. Das entsprechende Teil solltet ihr daher abkühlen lassen und ins Altmetall entsorgen.

Die Gefahr des Verbrennens wird um so höher, je dünner unser Material wird - also je länger wir unsere Klinge bearbeiten. Lasst euer Werkstück nicht zu lange im Feuer!

Die Gefahr des Verbrennens wird um so höher, je dünner unser Material wird - also je länger wir unsere Klinge bearbeiten. Lasst euer Werkstück nicht zu lange im Feuer!

Ich mag gar nicht mehr zählen, wie oft mir Werkstücke in der Schmiedeglut verbrannt sind. Manchmal so weit, dass sie erst am Ende des Schmiedetags als Schlacke am Boden der Esse gefunden wurden. "Noch schnell was geflext", "mal eben ein wenig gequatscht", "nur kurz was getrunken"... und ZACK ist das gute Stück verbrannt. Bleibt also bei eurem Werkstück, so lange es im Feuer ist, und lasst es nicht aus den Augen! Wann immer ihr etwas anderes tun wollt, legt den Stahl an den Rand der Esse oder ganz daneben und legt ihn wieder ins Feuer, wenn ihr dabei bleiben könnt! So bleibt euch viel Frust und unnötige Arbeit erspart.(RickS.)

Ist unser Stahl heiß, "recken" wir ihn ganz grob in Form. Das bedeutet idR., dass unser "Bröckel" (rohes Stück Stahl) zunächst viel dünner und länger werden muss.

Ich verwende hierzu gerne die Finne (schmale, "spitze" Seite) eines modifizierten Schlosserhammers. Damit schlage ich zwar viele Dellen ins Material, aber dadurch wird der Stahl schnell verformt und entsprechend auseinander getrieben. Die Finne liegt immer senkrecht zur Bewegungsrichtung des Stahls, da sie ähnlich wie ein Keil wirkt.

Hat unsere Klinge die endgültige Länge und Breite annähernd erreicht, "schlichten" wir unser Werkstück.

Dafür nutze ich die andere Seite des selben Hammers ("stumpfe", annähernd quadratische Schlagfläche). Beim Schlichten begradigen wir die Dellen der Reckfinne grob und bringen das Werkstück auf etwas über die endgültige Dicke.

Achtet hierbei darauf, dass eure Klinge möglichst gleichmäßig gearbeitet ist, denn je präziser wir hier arbeiten, um so weniger müssen wir am Ende schleifen.

Gleicht euren Rohling dafür immer wieder mit eurem Design ab.

Ich lege mir das Design dafür gerne in die Nähe des Ambosses und halte meinen Rohling immer wieder darüber, eher er zurück ins Feuer geht. So sehe ich schnell und genau, wo ich das Material noch länger oder breiter klopfen muss. Passt aber auf, dass euer Design dabei nicht in Flammen auf geht! (RickS.)

Zu guter Letzt muss der Erl noch ausgearbeitet werden. Dieser verbindet später die Klinge mit dem Griff.

Dafür schätzen wir zuerst ab, wie viel Material wir dafür benötigen und schroten den Überschuss ab.

Danach hämmern wir den Erl, wie zuvor die Klinge grob in Form und schlichten die Flächen anschließend. Der Erl sollte am Ende nicht dicker sein, als die Klinge, aber auch nicht viel dünner. Optimalerweise ist am Ende die dickste Stelle der Klinge dort, wo sie in den Erl übergeht und wird von dort aus wieder ein klein wenig dünner. So erreicht man später eine dichte Fuge zwischen Griff und Klinge bei gleichzeitig hoher Stabilität.

Grobschliff

Das schleifen ist meist der aufwändigste Teil der Messerherstellung - insbesondere wenn (wie bei Hobbyisten üblich) keine Profiausrüstung vorhanden ist. Immerhin hat nicht jeder Hobbyschmied einen Bandschleifer mit mehreren kW Leistung herum stehen...

Ganz ohne technische Hilfe ein Messer zu schleifen ist zwar möglich aber extrem anstrengend, mühsam und zeitraubend. (Nicht zuletzt deshalb waren Messer vor der Industrialisierung und dem Zeitalter der Maschinen ziemlich wertvolle Besitztümer - immerhin steckte eine MENGE Handarbeit darin - von Roh-Eisenerz bis zur fertigen Klinge konnten gut und gerne 1.000 Arbeitsstunden und mehr anfallen.)

Besonders der Grobschliff vor der Wärmebehandlung lässt sich an Maschinen deutlich schneller und einfacher erzielen, als von Hand.

Dennoch beginnen wir die Bearbeitung unserer rohen Klinge mit der Feile.

Unser Klingenrohling ist noch "buckelig" und unschön. Dazu ist er noch nicht gehärtet - also weich genug, dass wir mit einer Feile schnell und einfach viel Material abtragen können.

spannt dafür die Klinge (am besten mit dem Erl) in euren Schraubstock und feilt sie grob in Form.

Das kann (je nachdem, wie präzise ihr geschmiedet habt) einige Stunden in Anspruch nehmen.

Arbeitet dabei vor Allem auch die Form der Klinge aus und bringt den Rohling in der Stärke grob in Form. Lasst dabei etwas Überstand und macht euren Rohling nicht zu dünn, damit er sich beim Härten nicht zu arg verzieht.

Die Groben Arbeiten könnt ihr dabei getrost an einem Schleifbock verrichten. Achtet dabei auf die Farbe des Metalls, damit ihr euch nicht die Finger verbrennt. Dem Material macht es in diesem Stadium noch nichts aus, wenn es blau anläuft, da es zum härten ohnehin nochmal erhitzt wird. Eure Finger solltet ihr jedoch von diesen heißen Stellen fern halten.

Ist euer Grobschliff soweit fertig, solltet ihr den Erl noch in seine endgültige Form bringen und ggf. ins Griff-Holz brennen, da dieser Vorgang später unsere Härte zerstören würde! Dazu mehr im Bereich "Griff".

Ist euer Grobschliff soweit fertig, solltet ihr den Erl noch in seine endgültige Form bringen und ggf. ins Griff-Holz brennen, da dieser Vorgang später unsere Härte zerstören würde! Dazu mehr im Bereich "Griff".

Wärmebehandlung

Die Wärmebehandlung besteht aus den Arbeitsgängen "Glühen", "Härten" und "Anlassen".

Damit ist dieser Teil der Arbeit zwar idR. schnell erledigt - hat aber massiven Einfluss auf die spätere Qualität des Messers.

Beim Glühen bringen wir unseren Rohling in der Schmiedeesse langsam auf Rotglut.

Dabei bauen sich die Spannungen im Material ab.

Anschließend darf der Rohling langsam am Rand der Esse abkühlen.

Dies wird üblicherweise 2-5 mal wiederholt - je nachdem, wie dick die spätere Klinge sein wird. Dicke Klingen müssen idR. nicht so häufig geglüht werden, da sie sich durch verbliebene Materialspannungen nicht so sehr verformen, wie sehr feine Klingen.

Lasst euch hierfür wirklich Zeit, denn je gemütlicher ihr hier arbeitet, um so gerader bleibt eure Klinge beim härten. Zudem kann in den Zeiten, in denen der Rohling langsam abkühlt die Vorbereitungen für das Härten getroffen werden.

Wikipedia: Spannungsarm glühen

Wikipedia: Normalglühen

Zum Härten verwende ich am liebsten altes Öl z.B. vom Auto, aber auch aus der Fritteuse. Wer mag kann sich natürlich auch extra dafür "Härteöl" kaufen, aber notwendig ist das in meinen Augen nicht.

Insbesondere, wenn es in einem dichten Metalleimer gelagert wird, riecht man davon nichts und das Härteergebnis ist nahezu identisch.

Wasser ist für die meisten Schrottplatzstähle zu "bissig" im Härtebad. Das bedeutet, dass euer Rohling dadurch glashart und spröde werden könnte, sich stark verzieht oder direkt bricht. Mit Öl seid ihr auf der sicheren Seite.

Das Härtebad muss so beschaffen sein, dass eure Klinge am besten ganz untertauchen kann. Für große Klingen reicht es manchmal auch, wenn nur die Schneidkante ca. 2-4cm tief eingetaucht wird. Dies ist allerdings schwierig und kann zu weichen Stellen in der Klinge führen, wenn ihr die Prozedur nicht perfekt beherrscht. Außerdem verzieht sich der Rohling stark, wenn man nur Teile der Klinge härtet. Das vollständige eintauchen ist definitiv sicherer und schonender fürs Material.

Zum härten bringen wir unseren Stahl einmal mehr zur Rotglut (für die meisten Schrottplatzstähle ~850°C) und schrecken ihn anschließend im Härtebad ab.

Dabei muss die Klinge so lange im Härtebad bleiben, bis sie kalt genug ist, dass sich das Öl beim heraus ziehen des Rohlings nicht mehr entzündet. Besser noch lasst ihr den Rohling so lange im Öl, bis auch kein Rauch mehr aufsteigt oder die Klinge gänzlich erkaltet ist.

Durch das schnelle Abkühlen verändert sich das Materialgefüge und unser weicher Rohling wird hart.

Die Härte aus dem Ölbad ist für die allermeisten Anwendungsfälle viel zu hoch, was unsere Klinge spröde macht. Klingen die direkt aus dem Härtebad kommen brechen sehr leicht - achtet also darauf sie nicht versehentlich fallen zu lassen (das Öl macht sie nämlich glitschig)!

Wikipedia: Härten

Beim Anlassen nehmen wir die übertriebene Härte aus der Klinge und verleihen ihr die nötige Flexibilität.

Die allermeisten Stähle lassen sich in einem handelsüblichen Backherd anlassen, aber grundsätzlich geht das natürlich auch an der Schmiedeesse.

Dabei erwärmen wir unsere Klinge langsam, bis sie "Strohgelb" anläuft (~220°C). Durch die Temperaturvorwahl geht das natürlich im Backofen am einfachsten.

Um die Klinge an der Schmiedeesse an zu lassen erhitzen wir ein größeres Stück Stahl in der Esse, bis es ordendlich glüht, und streichen unsere Klinge anschließend langsam mit dem Klingenrücken darüber.

Dadurch wird die Klinge langsam und gleichmäßig erwärmt, und wir können die Anlassfarbe schön beobachten, wie sie sich über die Klinge ausbreitet. (Am besten sieht man die Anlassfarbe, wenn man zuvor die schwarze Schmiedehaut abgeschliffen hat!) Die Farbe muss bis an die Schneidkante zu sehen sein. Dabei sollte der "Heizstahl" so groß gewählt werden, dass er genug Hitze speichert, um die Klinge in einem Durchgang erhitzen zu können, denn diese würde in einer weiteren Aufheizphase des "Heizstahls" wieder abkühlen. Große Stücke in grober Quaderform wie z.B. alte Hammerköpfe eignen sich hierfür besonders gut.

Ist die gesamte Klinge goldgeld angelaufen, darf sie langsam ![]() in der Nähe der Esse auskühlen. Packt sie dafür gerne in Alufolie ein - dann verbrennt ihr euch nicht so leicht und die Klinge kann ganz langsam abkühlen.

in der Nähe der Esse auskühlen. Packt sie dafür gerne in Alufolie ein - dann verbrennt ihr euch nicht so leicht und die Klinge kann ganz langsam abkühlen.

Da im Backofen die Hitze prinzipbedingt von außen nach innen durch die Klinge wandert, passiert das Anlaufen im Backofen sehr schnell. Um den Effekt jedoch bis in den Kern der Klinge zu bringen, solltet ihr eure Klinge mindestens 1 Stunde im Ofen belassen - bei besonders dicken Klingen (z.B. Fleischbeil) gerne auch länger. Am Ende solltet ihr zudem die Klinge nicht direkt aus der Hitze nehmen, sondern lieber den Herd ausschalten und die Klingen darin langsam abkühlen lassen.

Besonders erfahrene Schmiede schaffen es, den Stahl zu genau der Zeit aus dem Härtebad zu nehmen, dass das Anlassen durch die noch im Kern gespeicherte Wärmeenergie statt findet. Das ist jedoch die ganz hohe Schule und sollte von Anfängern garnicht erst versucht werden - insbesondere auch, da man die Anlassfarben direkt nach dem Härtebad nur sehr schlecht erkennen kann und es keinen Weg zurück gibt, wenn das Metall noch zu heiß war.

Wikipedia: Anlassen

Klingen verziehen sich im Härtebad immer ein wenig. Das lässt sich zwar vermindern (z.B. durch glühen), aber nicht vermeiden. Sollte sich die Klinge all zu stark verformt haben, könnt ihr sie nochmals auf Rotglut bringen, und mit dem Hammer vorsichtig "richten". Danach müsst ihr den Härtevorgang allerdings erneut beginnen.

Klingen verziehen sich im Härtebad immer ein wenig. Das lässt sich zwar vermindern (z.B. durch glühen), aber nicht vermeiden. Sollte sich die Klinge all zu stark verformt haben, könnt ihr sie nochmals auf Rotglut bringen, und mit dem Hammer vorsichtig "richten". Danach müsst ihr den Härtevorgang allerdings erneut beginnen.

Wikipedia: Wärmebehandlung

Feinschliff/Politur

Nach der Wärmebehandlung ist unsere Klinge hart. Jetzt lassen sich mit einer Feile (hoffentlich) keine nennenswerten Fortschritte mehr erzielen.

Das ist übrigens auch eine wunderbare Möglichkeit das Härteergebnis zu prüfen: Habt ihr alles richtig gemacht, "singt" die Feile, wenn ihr damit über die Klinge streicht, und es wird kein Material mehr abgetragen. Die Feile "beißt" nicht mehr.

Das ist übrigens auch eine wunderbare Möglichkeit das Härteergebnis zu prüfen: Habt ihr alles richtig gemacht, "singt" die Feile, wenn ihr damit über die Klinge streicht, und es wird kein Material mehr abgetragen. Die Feile "beißt" nicht mehr.

Entsprechend werden wir alles weitere schleifen müssen.

Mit einem Schleifbock (oder notfalls einem Winkelschleifer) geht das gut und schnell (Achtet dabei aber peinlich genau darauf eure Klinge nicht zu überhitzen!!!). Wer es puristischer haben will kann den Feinschliff aber auch mit Schleifsteinen bewerkstelligen.

Je nachdem, wie eure Oberfläche später aussehen soll wird in diesem Arbeitsgang auch die Politur auf die Oberfläche aufgebracht. Dafür schleifen wir immer feiner, bis wir die gewünschte Oberflächenqualität erreicht haben.

Wichtig ist hierbei noch, dass der Erl nicht poliert werden darf, da wir hier die raue Oberfläche brauchen, damit unser Kleber später die Klinge ordendlich im Griff fixieren kann!

Der Griff

Schärfen

Oberflächenbehandlung

Zusätzliches

Messerblock

Lederscheide

Andere

Links

Quellen

Bilder von Google (zur besseren Verfügbarkeit lokal gespeichert) sowie von RickS. (erkennbar am roten Fuchs)

Zurück zu LarpAusrüstung

Siehe auch: SchmiedeWissen

Siehe auch: Charaktertipps/Schmied

Siehe auch: RickS.: Schmieden

Siehe auch: Knifesteelnerds (engl.) - sehr theoretische Abhandlung über Schärfe und Metallurgie. Für Messer-Nerds aber eine wahre Goldgrube an Info.