Schmieden

Inhaltsverzeichnis

Kurz erklärt:

Als "schmieden" bezeichnet man das umformen von Metall im erhitzten Zustand. Traditionell wird dies mittels Hammerschlägen auf einem Amboss erreicht - in modernen Fachbetrieben kommen jedoch vielfältige technische Geräte zum Einsatz.

Worum geht es hier?

Ich möchte hier meine Erfahrungen und Vorgehensweisen vorstellen. Gelernt habe ich den Schmiedeberuf nie. Alles, was ich weiß beruht auf Büchern, Kursen und Versuchen - daher freue ich mich immer über Feedback.

WICHTIG:

Metallbearbeitung allgemein, und Schmieden im Speziellen ist GEFÄHRLICH!

Bitte achtet bei eigenen Versuchen UNBEDINGT auf die notwendigen Sicherheitsvorkehrungen:

Löschwasser und Pulverlöscher bereitstellen!

Schutzbrille tragen - IMMER! (Ein einziger Funke kann das Aus bedeuten. Ein Leben lang.)

keine Kunstfaser-Kleidung tragen! (am besten flammhemmende Arbeitskleidung und Lederschürze)

geschlossenes, stabiles Schuhwerk tragen! (ihr wollt keine Funken im Schuh.)

stabile Leder- oder Nomexhandschuhe tragen! (Ihr wollt eure Hände noch länger benutzen können)

Kopfbedeckung tragen und offene Haare vermeiden! (Haare und Funken sind keine gute Kombination)

Haltet euch stets vor Augen, dass auch ein nicht (mehr) glühendes (also vermeintlich "kaltes") Stück Stahl noch rund 600°C heiß sein kann! (Das ist etwa dreimal so heiß, wie eine Herdplatte!) Dass dies zu schwersten Verletzungen führen kann, sollte jedem einleuchten.

In der Schmiede gilt daher: Es ist ALLES heiß - auch wenn es nicht so aussieht.

Weil es deshalb bereits Tote gab, möchte ich hier noch darauf hinweisen, dass eine Esse IMMER giftige Gase freisetzt. Das Betreiben einer Esse in geschlossenen Räumen ist daher LEBENSGEFÄHRLICH! Nutzt für eure Schmiedeversuche entweder professionelle Schmiedewerkstätten, wie sie z.B. von vielen Volkshochschulen oder Kursschmieden angeboten werden, oder geht dafür ins Freie!

Häufig werden beim Schmieden auch andere technische Geräte, wie z.B. Winkelschleifer (Flex), Schweißgeräte, Schleifmaschinen, etc. eingesetzt.

Beachtet auch beim Einsatz dieser Geräte unbedingt die notwendigen Sicherheitsvorschriften! Diese werde ich hier nicht einzeln aufdröseln, da ich davon ausgehe, dass jeder, der ein entsprechendes Gerät besitzt auch weiß, wie dieses zu handhaben ist.

Alkohol, Medikamente und andere Drogen können das Urteilsvermögen beeinträchtigen und sollten in einer Schmiede oder davor nichts zu suchen haben. Aber das wisst ihr sicher auch selbst.

Arbeitet mit gesundem Menschenverstand! Immer.

Selbstverständlich kann, will und werde ich keine Haftung für die Richtigkeit der Angaben in meinen Anleitungen, sowie daraus entstehenden Material- und Personenschäden übernehmen. Für die Umsetzung und alle daraus resultierenden Folgen seid einzig und allein Ihr selbst verantwortlich. Wenn ihr euch nicht sicher seid: lasst es lieber bleiben, beauftragt einen Fachmann und/oder kauft euch fertiges, geprüftes Material!

Die Esse

Um schmieden zu können muss zu aller erst das Metall erhitzt ("erwärmt") werden. Dabei wird das Werkstück auf Temperaturen zwischen 800°C und 1300°C gebracht.

Da Dies nicht so einfach zu erreichen ist, benötigt man eine Esse, die die notwendigen Temperaturen erreicht.

Hierfür gibt es verschiedene Bauarten:

- Bodenesse

- Lehmesse

- Feldesse

- Schmiedeesse

- Gasesse

- Induktionsesse

Die Induktionsesse findet praktisch nur in der Groß- bzw. Schwerindustrie Anwendung, da die Technik aufwändig und schwer zu steuern ist. Zudem reicht gebräuchliche Hauselektrik nicht aus für den Betrieb dieser Technik. Aus diesem Grund werde ich darauf nicht weiter eingehen.

Bodenesse

Die Bodenesse ist die wohl älteste Form der Schmiedeesse.

Die besteht im Wesentlichen aus einem Loch im Boden, das mit Lehm gefüllt wird, der mit Stroh, Kuhdung oder ähnlichen Pflanzenfasern "verstärkt" wurde.

Hierfür wurde in einem anderen Loch eine große Menge Lehm mit den Füßen gestampft, während Stroh, oä., sowie Wasser dazugemischt wurden, bis die richtige Konsistenz erreicht war.

Dieser Lehm wurde dann in das kleinere "Essenloch" gefüllt, damit eine mehrere Zentimeter dicke Schicht (möglichst ohne Lufteinschlüsse) entstand, die anschließend glatt gestrichen wurde.

Anschließend wurde eine kleine Mauer aus Lehm darauf gebaut, in der unten mittig ein Loch - das spätere Blasloch - modelliert wurde.

Zusätzlich wurde aus dem Lehm ein Rohr gefertigt, das an einem Ende kegelförmig in das Blasloch passte und auf der Anderen Seite das Anbringen eines Blasebalgs ermöglichte.

Dieses Konstrukt musste dann einige Tage trocknen und anschließend über mehrere Tage sehr langsam erstmals "auf Temperatur" gebracht werden. Dadurch wurde der Lehm gebrannt und erreichte Stabilität und Härte.

Die Bodenesse gehört zu den Seitenwind-Essen, da die Luft seitlich in den Brennraum eingeblasen wird. Für den optimalen Betrieb werden die Kohlen am Blasloch etwas an dem Mäuerchen angehäuft.

Eine solche Esse erreicht auch im Betrieb mit Handblasebälgen problemlos Temperaturen um ~1200°C.

Solche Essen wurden vom Beginn der Eisenzeit (~800v.Chr.) bis ins frühe Mittelalter verwendet. Auch in den Weltkriegen wurden solche Essen gebaut, um nahe den Frontlinien unkompliziert Schmiedearbeiten ausführen zu können, wenn kein anderes Gerät verfügbar war.

Der größte Vorteil dieser Konstruktionsweise ist die Einfachheit. Eine solche Esse lässt sich nahezu überall ohne nennenswerte Kosten (und häufig aus Ressourcen vor Ort) realisieren.

Der größte Nachteil dieser Konstruktionsweise ist, dass man daran immer gebückt bzw. hockend arbeiten muss, da sich diese Esse naturgemäß auf Bodenniveau befindet. Auch der Wetterschutz ist naturgemäß suboptimal, wobei man natürlich auch ein einfaches Dach darüber zimmern kann. Oft waren diese Essen jedoch "Verschleißware", die nach Abschluss der nötigen Arbeiten zerstört bzw. aufgegeben wurden. Daher lohnte es sich oft nicht den Aufwand einer Dachkonstruktion zu betreiben. Zudem brachte eine Dachkonstruktion aus Holz immer ein Brandrisiko mit sich.

In manchen Entwicklungsgebieten findet diese Essenform noch heute Verwendung. Häufig ergänzt durch modernere Technik, wie z.B. elektrische Gebläse (z.B. aus alten Staubsaugern), Blechdach, etc.

Als Brennstoff diente diesem Essentyp üblicherweise Holzkohle.

Lehmesse

Die Lehmesse entspricht vom Aufbau im Prinzip einer Bodenesse. Auch diese wird aus mit Stroh "bewehrtem" Lehm gebaut und ist üblicherweise als Seitenwind-Esse ausgeführt.

Allerdings befindet sich diese Essenform nicht mehr auf Bodenniveau, sondern in einer Höhe, dass man im Stehen daran arbeiten kann.

Hierfür wird ein großer Rahmen aus Holz gezimmert, der einige Zentimeter in den Boden eingegraben wird und seitlich durch Balken oder Pflöcke gesichert ist.

Dieser Kasten wird dann mit Erde und Kies gefüllt, bis etwa 30 cm unterhalb des Rands.

Darauf kommt eine Schicht aus Steinen, und darauf wiederum der Lehm.

Der Holzkasten muss dabei groß genug sein, um nicht mit heißen Kohlen oder glühendem Eisen in Kontakt zu kommen, da dies einen Brand auslösen kann. Häufig wird aus diesem Grund der Lehm über die Holzkante gestrichen.

Auch die schiere Hitze der Esse kann hier zum Problem werden, da Lehm ein vergleichsweise guter Wärmeleiter ist. Daher kann eine solche Esse nicht dauerhaft betrieben werden und braucht regelmäßig einige Tage Zeit um ab zu kühlen.

Auch das Holz des Essenkastens wird irgendwann durch den dauerhaften Kontakt mit dem Erdreich morsch und zerbröselt. Dies dauert üblicherweise jedoch viele Jahre und ist daher allenfalls für Museen relevant. Regelmäßige Nutzung wirkt dem Verfall entgegen.

Der größte Vorteil dieser Essenform ist die erhöhte Arbeitsposition. Dies führte u.a. dazu, dass Schmiede sesshaft wurden und sich dauerhafte Werkstätten einrichteten.

Der größte Nachteil dieser Konstruktionsweise ist, dass der Lehm durch mechanische und thermische Beanspruchung abgetragen wird, und die Esse daher regelmäßig mit neuem Lehm repariert werden muss. Zudem ist diese Essenform vollkommen stationär und kann üblicherweise nicht bewegt werden.

Später gibt es auch mobile Varianten - diese werde ich im Bereich "Feldesse" erläutern.

Als Brennstoff für diesen Essentyp dient üblicherweise Holz- oder Steinkohle.

Feldesse

Als "Feldesse" werden alle Formen von improvisierten und/oder mobilen Essentypen zusammengefasst. Dies reicht vom umgebauten 5€-Grill aus dem Discounter bis hin zu technisch höchst anspruchsvollen Essen zum mobilen Einsatz, wie z.B. für Hufschmiede und Armeen.

Die mobile Form der Schmiede ist die Feldschmiede. Es handelt sich dabei um eine kleine Esse auf einem fahr- oder tragbaren Untergestell, einem kleinen Amboss und wenigen ausgewählten Werkzeugen. Der Begriff stammt aus der Zeit, als auf Schlachtfeldern noch Schmiede für die Reparatur von Waffen und Gerätschaften, oft im Zusammenhang mit Wagen und Zugtieren, gebraucht wurden. Die Feldschmiede wird heute meist durch eine mobile, gasbeheizte Schmiedeesse ersetzt, beispielsweise bei Reitsportveranstaltungen, wenn die Anwesenheit eines Hufschmieds Pflicht ist.

Aufgrund der Vielfalt an Typen Problemstellungen und Lösungswegen kann in diesem Bereich niemals ein vollständiger Überblick erstellt werden. Daher werde ich hier nur auf einige der gängigsten Konzepte, sowie meine eigene Herangehensweise eingehen.

gewöhnliche Feldesse

Die "gewöhnliche Feldesse" besteht aus einem blechernen Tisch, in den die Feuerschüssel eingelassen ist. Die Feuerschüssel ist üblicherweise aus Gusseisen und verfügt über einen Luftkanal und eine "Schlackefaust" - ein stabiles Luftventil im Boden der Feuerschüssel, mit dem notfalls auch Schlackestückchen im Luftkanal zerkleinert werden können. Als Luftzufuhr dient üblicherweise entweder ein elektrisches Gebläse oder ein Handkurbel- oder Per Fußpedal betriebenes Gebläse.

Diese Feldessen gibt es fertig zu kaufen. Der Preis bewegt sich für neue Einrichtungen zwischen 200-900€. Für Spezialanforderungen werden natürlich auch teurere Produkte angeboten. Als Brennstoff dient üblicherweise Steinkohle und/oder Koks, wobei die meisten Feldessen auch mit Holzkohle funktionieren.

"mittelalterliche" Feldesse

Vorweg sei gesagt, dass das Mittelalter einen enormen Zeitraum umfasst, und es daher nicht "DIE Mittelalterliche Feldesse" geben kann. Üblicherweise waren Schmieden fester Bestandteil nahezu jeder Dorfgemeinde und daher gab es kaum Bedarf an mobilen Schmiedeessen. Allenfalls für Kriege wurden kleinere (meist dennoch stationäre) Feldschmieden eingerichtet, oder kurzerhand die Schmieden naher Dörfer genutzt (freiwillig oder unfreiwillig).

Daher werde ich hier lediglich eine potentiell LARP-taugliche bzw. ambientige Form der Feldesse vorstellen. Um den Bau zu vereinfachen werde ich dennoch auch moderne Materialien verwenden, wo es mir nötig erscheint.

Aufgrund der Einfachheit des Aufbaus strebe ich die Optik einer Lehmesse an. Die "Deckschicht" der Esse wird also aus einem Gemisch aus Lehm, Sand und Stroh gefertigt.

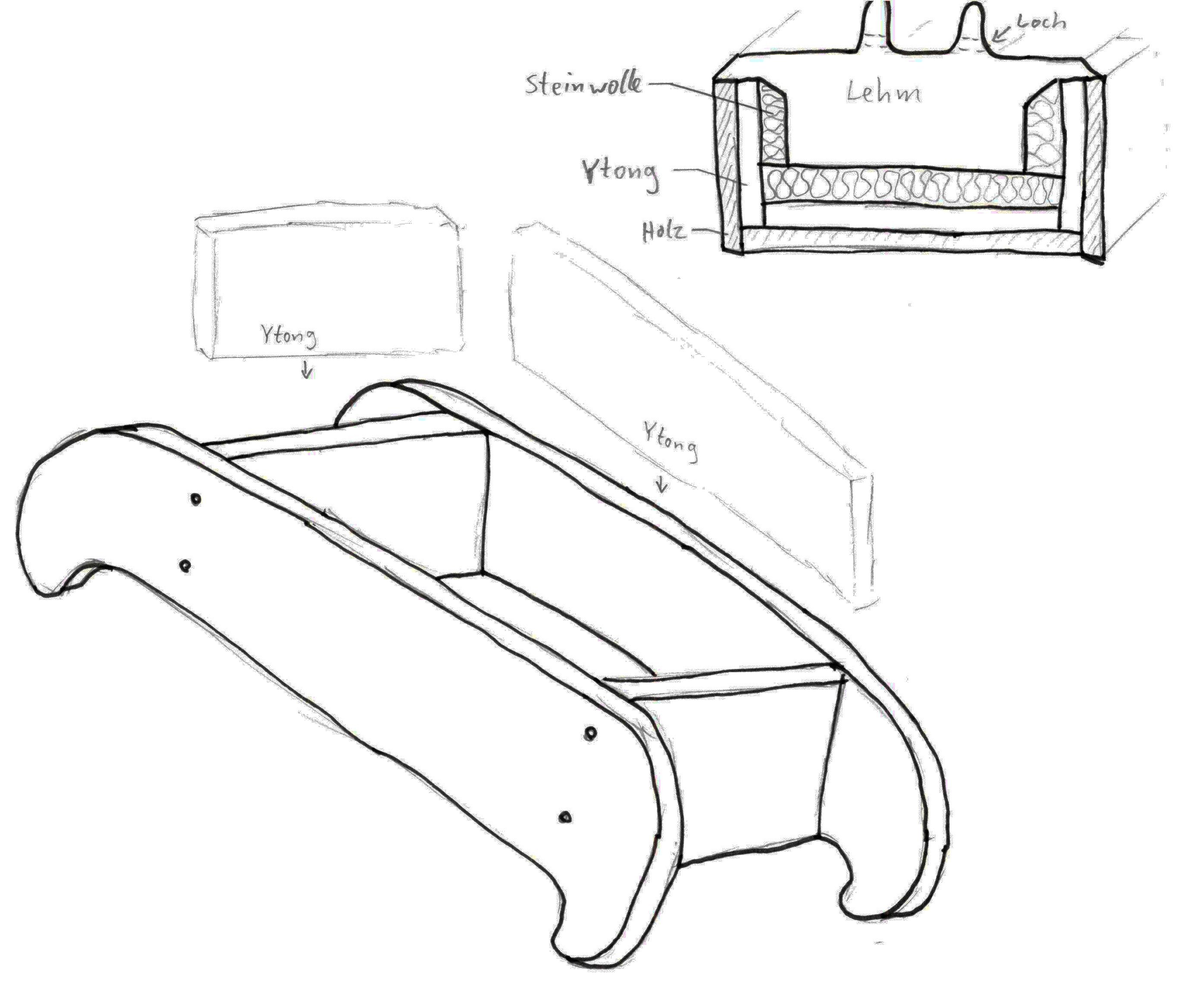

Zu allererst wird jedoch ein Kasten benötigt, in dem unsere Esse später verbaut wird.

Am einfachsten und ambientigsten dürfte hier ein Kasten aus dickem (~3-5cm) Holz sein.

Dieser Kasten erhält ringsum und am Boden eine passende Auskleidung aus Blähbeton-Steinen (Ytong), da diese hervorragend isolieren und billig im Baumarkt zu bekommen sind.

darauf kommt eine dicke Schicht aus dem von Bodenessen bekannten Lehmgemisch, das wiederum glatt gestrichen wird.

Darauf werden zwei kleine, parallele Mäuerchen modelliert. Es macht Sinn in beide Mäuerchen ein Blasloch zu integrieren - so könnt ihr bei Bedarf den Blasebalg an der anderen Seite verwenden. Die jeweils andere Mauer dient als Windschutz und verkleinert den Brennraum auf das nötigste, was Kohle spart und hilft, die Esse nicht zu überhitzen.

Auf Con können ohnehin meist nur kleine Werkstücke hergestellt bzw. bearbeitet werden, und für Messer, Kesselhaken, Zeltheringe oder ähnliche kleine Gegenstände reicht schon ein sehr kleiner Brennraum aus.

Als Gebläse bietet sich ein Blasebalg an. Diese gibt es mit "altertümlicher Optik" schon für wenige Euros in Deko-Läden, und sind bei Bedarf auch einfach selbst zu bauen. Wichtig ist dabei lediglich, dass der Balg ein metallenes Blasrohr besitzt, um der Hitze der Esse widerstehen zu können. Je größer der Balg, um so besser lässt sich damit arbeiten.

Da es nicht besonders ambientig ist, eine Schutzbrille (die ja üblicherweise aus Plastik sind) zu tragen, verzichten LARP-Schmiede meist darauf. Seid euch aber bewusst, dass Funken auch auf Con höchst gefährlich für eure Augen sind!

Ich durfte bereits sehr kreative IT-Schutzbrillen bewundern. Man kann also auch auf Con eine Schutzbrille tragen, ohne dass es störend wirkt.

Löschwasser in ausreichender Menge und ein Pulverlöscher für den Notfall sind für eine LARP-Schmiede unbedingte Pflicht!

Eure Feldesse könnt ihr nun entweder auf den Boden stellen, oder ein Tischgestell dazu bauen, um auch im Stehen arbeiten zu können.

Obwohl moderne Materialien das Gewicht der Konstruktion stark reduzieren ist solch eine Feldesse noch immer ordendlich schwer. Dazu kommt, dass gebrannter Lehm sehr spröde und brüchig ist, sowie Hitze vergleichsweise lange speichert. Behaltet dies beim Transport im Hinterkopf, um keine bösen Überraschungen zu erleben!

Als Brennstoff empfehle ich hier Holzkohle, da diese nur äußerst wenig Schlacke und kaum Asche produziert, sowie (als Grillkohle) leicht verfügbar (und dank kleinen Gebinden gut handhabbar) ist.

siehe auch:

improvisierte Feldesse

Kaum Geld?

Zu wenig Platz für eine Bodenesse?

Trotzdem schmieden?

Das geht.

Eine Esse hat im Prinzip nur wenige Aufgaben zu erfüllen:

- Kohlen halten

- Luftstrom ermöglichen

- hitzebeständig sein

Um dies zu erreichen gibt es die unterschiedlichsten Herangehensweisen.

z.B.:

- kann aus Ziegelsteinen ein Brennraum zusammengestellt werden

- kann ein alter/billiger Grill mit einer Luftzufuhr ergänzt werden (Achtung - brennt nach einigen Brennstunden durch!)

- kann eine alte Bremstrommel zur Feuerschüssel umgebaut werden

- kann ein alter Blechtisch mit einer Feuerschüssel ergänzt werden

- usw usf.

Kurz und gut: Es gibt unendlich viele Möglichkeiten eine kleine Esse zu improvisieren. Je nach handwerklichem Geschick und technischer Ausstattung lassen sich da beeindruckende Ergebnisse erzielen. Mit vielen Impro-Essen lassen sich hervorragend die ersten "Gehversuche" in Sachen Schmieden realisieren und z.T. sehr schöne und praktische Werkstücke erzeugen.

Leider haben Impro-Essen den Nachteil, dass sie irgendwann (manchmal schnell, manchmal nicht so schnell) kaputt gehen, da kaum ein Material die enorme Hitze der Schmiedeglut lange aushalten kann.

Daher gilt für die Feuerschüssel: Je dicker, desto besser.

Als Gebläse bieten sich sowohl Blasebälge, als auch alte Staubsauger, Föns, oder auch alte Heizungsgebläse an. All dies lässt sich häufig im heimischen Keller oder auf Wertstoff- bzw. Schrottplätzen für ganz kleines Geld finden.

Als Brennstoff dient diesen improvisierte Essen üblicherweise Holzkohle.

siehe auch:

meine Feldesse

Meine Feldesse ist aus mehreren gescheiterten Versuchen hervor gegangen, und sicher noch immer nicht perfekt.

Meine erste Esse war eine abgewandelte "Larp-Feldesse" aus Holz, Ytong und Feuerfest-Beton. Leider war die Hitze so groß, dass der Holzkasten schon nach wenigen Stunden anfing zu brennen (zu wenig Isolierung).

Mein zweiter Versuch war eine umgebaute Grillschale eines 5€-Grills. Diese Esse hat immerhin einige Stunden das Schmiedefeuer überlebt, brannte jedoch auch recht schnell durch.

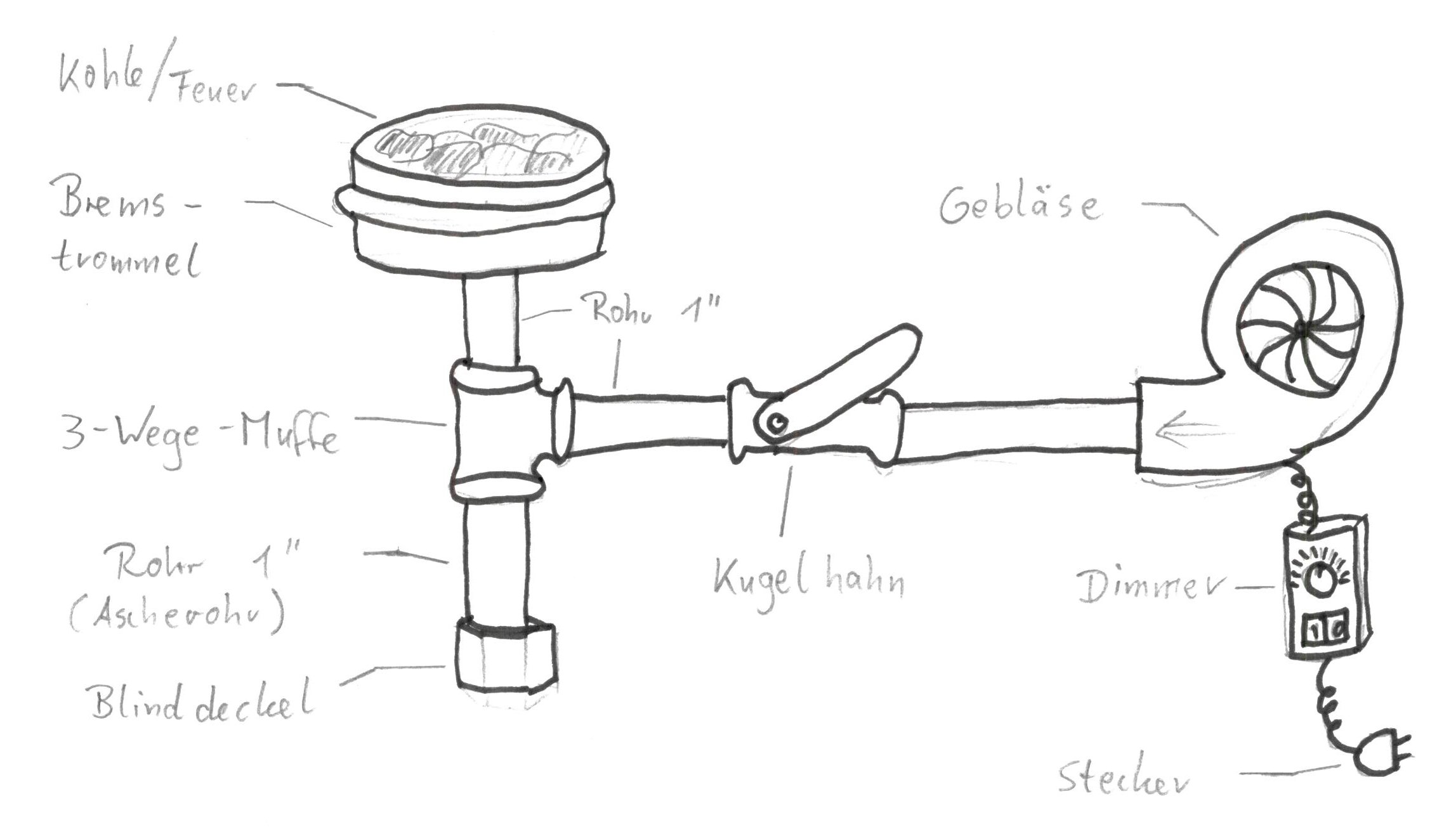

Danach nutzte ich eine alte Bremstrommel vom Schrottplatz.

Leider war diese sehr klein und ich verteilte meine Kohlen häufig neben der Esse, statt darin. Deshalb habe ich nach den ersten Versuchen einige dicke Bleche angeschweißt. Seither funktioniert das Konstrukt ganz passabel.

Hier die Details:

Die Bremstrommel bildet den zentralen Teil der Feuerschüssel, denn das verwendete Gusseisen ist dafür gefertigt große Temperaturen (z.B. sehr langes bremsen am Berg) lange stand zu halten. Wer schon mal eine rot glühende Bremse gesehen hat, weiß wovon ich spreche. Kurzum: Eine Bremstrommel wird in absehbarer Zeit nicht durch die Hitze des Schmiedefeuers zerstört werden.

Daran habe ich in einem flachen Trichter vier dicke Bleche (~4mm) angeschweißt, um mehr Platz für Kohlen zu haben. Zwar werden auch diese Bleche im Betrieb sehr heiß (einige hundert Grad), aber bei weitem nicht in dem Maße, wie das bei der Bremstrommel der Fall ist.

Die Bremstrommel hat in der Mitte bereits ein praktisches Loch, das ich für die Luftzufuhr verwende. Einzig ein kleines Stück Blech habe ich eingeschweißt, um die Kohlestücke daran zu hindern, in den Luftkanal zu fallen.

Unten - deckungsgleich mit dem "Luftloch" - habe ich einen Abschnitt eines 1" (Zoll) Wasserrohrs mit Gewinde aufgeschweißt. Dort kann nachher der Luftkanal und das Aschenrohr festgeschraubt werden.

Der Luftkanal besteht aus 1"-Wasserrohr-Stücken, einem Kugelhahn (zur Fein-Dosierung des Luftstroms), einem T-Stück (Verbindung zwischen Gebläse, Feuerschüssel und Aschenrohr), sowie einem Blind-Deckel (am Aschenrohr).

Aktuell verwende ich dazwischen well-Schläuche aus dem Pool-Bedarf, um die einzelnen Komponenten besser zugänglich zu machen. Das ist in sofern suboptimal, dass diese Schläuche aus Plastik sind und durch Funken und Kohlestückchen löchrig werden. An einer sinnvollen Lösung tüftle ich noch. (Stand 01/2019) Natürlich kann man das Ganze auch direkt zusammen schrauben und so auf die Schläuche verzichten. So hatte ich das über ein halbes Jahr in Betrieb - hat wunderbar funktioniert, aber ich wollte es verbessern. Der Weisheit letzter Schluss ist das aktuelle Design sicher nicht. Ich empfehle definitiv eine feste Verrohrung zu bevorzugen.

Das Ascherohr liegt senkrecht unter der Feuerschüssel und dient dazu, Krümel, Asche und anderes Zeug, das in den Luftkanal fällt zu sammeln, damit dieser nicht verstopft. Um das Ascherohr zu lehren muss dann nur der Blinddeckel abgeschraubt werden, und der Dreck fällt heraus. Dreht also den Blinddeckel nicht zu fest auf das Rohr. Er muss regelmäßig gelöst werden, und das Gewinde dichtet auch locker zugeschraubt ausreichend ab.

Als Gebläse dient mir ein alter Staubsauger, der bis auf das Gebläse und Teile der Verkleidung zerlegt wurde. Ein Steckdosendimmer am Stromkabel erlaubt eine grobe Justierung des Luftstroms.

Vorsicht: Elektrischer Strom kann lebensgefährlich sein! Arbeitet grundsätzlich nur an stromlosen Teilen (Sicherung aus / ausgesteckt)! Achtet darauf, dass die Isolierung stromführender Teile nicht beschädigt wird! Wenn ihr euch nicht auskennt: lasst es bleiben!

Der Lufteinlass (ehem. Schlauchanschluss) des Staubsauger-Gebläses wurde mit Metall-Fliegengitter abgedeckt, um zu verhindern, dass größere Funken angesaugt werden und womöglich das Plastik-Innenleben des Gerätes in Brand setzen.

Hier sei nochmals darauf hingewiesen, dass meine Eigenkonstruktion keine BG-Prüfung überleben würde. Es handelt sich um ein Konstrukt zum Privatgebrauch, und ich kann und will keinerlei Haftung für Nachbauten oder daraus resultierenden Material- und/oder Personenschäden übernehmen!

Diese Esse wird üblicherweise mit Holzkohle betrieben, da Steinkohle und Koks zu viel Schlacke erzeugt, die den Luftkanal schnell verklebt.

Holzkohle erzeugt Asche, die regelmäßig aus der Esse entfernt werden muss. Nach etwa 3 Stunden intensiven Betriebs muss die Esse ausgeräumt (bis auf große Kohlestücke komplett geleert) und das Feuer anschließend neu aufgebaut werden. Üblicherweise reicht dafür die Glut der großen Kohlestücke, sowie einige Minuten Zeit aus. Ein metallener Eimer, der die heißen Aschen- und Kohlenreste aufnimmt ist dafür unbedingt notwendig.

Die erreichte Temperatur reicht problemlos aus, um Damast zu schmieden bzw. zu Feuerschweißungen. Bei Unachtsamkeit schmelzen bzw. verbrennen auch kohlenstoffarme Stähle schnell. Ich schätze die erreichbare Temperatur auf ~1400°C - 1500°C.

Die genaue Temperaturführung ist etwas umständlich (wie bei allen Kohlefeuern), da die Esse nicht überall gleich warm ist und die Temperatur nicht besonders fein voreingestellt werden kann. Gerade beim Härten ist also ein gutes Auge und Fingerspitzengefühl gefragt. Hierfür wäre eine Gasesse komfortabler.

Zum abschätzen der Temperatur kann die Glühfarbe des Stahls genutzt werden:

Diese Farben sind am besten in dunkler Umgebung erkennbar. Insbesondere in heller Sommersonne sind sogar die Glühfarben hoher Temperaturen nur schlecht erkennbar!

Bilder folgen

Schmiedeesse

Hier möchte ich den Aufbau von Schmiedeessen beleuchten, wie sie ab dem ausgehenden Mittelalter bzw. in der Moderne genutzt wurden und z.T. werden. Ausklammern werde ich hier Groß- und Schwerindustrie-Essen. Stattdessen konzentriere ich mich auf die "Dorfschmiede" - also Kleinbetriebe, in denen noch viel von Hand und mit wenig technischer Unterstützung gemacht wird.

Diese Schmiedeessen sind üblicherweise aus Vollziegeln bzw. Klinkersteinen gemauert, verfügen über eine Arbeitsfläche aus feuerfestem Beton und eine Feuerschüssel aus Gusseisen mit Schlackefaust (stabiles Luftventil am Boden, mit dem notfalls auch keine Schlackestückchen zerkleinert werden können).

Auch Varianten aus dickem Blech sind zu finden, wobei die Feuerschüssel selbst meist aus dickem Gusseisen gefertigt ist.

Üblicherweise sind diese Essen in gemauerten Häusern (selten auch Holzhäusern) verbaut und mit einem großen Schornstein ausgestattet, der Rauch und andere Abgase nach draußen befördert.

Manchmal wurden Schmieden auch an Bach- und Flussläufen errichtet, um mit der Wasserkraft (Mühlrad) einen oder mehrere automatische Hämmer betreiben zu können ("Hammermühle").

Diese Essen sind äußerst langlebig und teils heute noch in kleinen Kunst- und Messerschmiede-Betrieben in Benutzung.

Als Brennstoff dient diesen Essen meist Steinkohle und Koks, wobei auch Holzkohle meist funktioniert.

siehe auch:

Gasesse

Gasessen sind in vielfältiger Ausführung zu finden.

Häufig sind Konstruktionen aus alten Propangasflaschen (11kg) an zu treffen, aber auch quaderförmige Essen sind zu finden.

Das Funktionsprinzip ist im Grunde sehr einfach:

- Ein Gasbrenner erhitzt den isolierten Innenraum der Gasesse und das Metall darin auf Schmiedetemperatur.

Die wahre Herausforderung liegt darin, den Verbrennungsvorgang möglichst optimal zu betreiben und die Energie möglichst wenig aus der Esse entweichen zu lassen. Dieses Bestreben füllt diverse Internetforen, Bücher und beschäftigt spezialisierte Firmen.

Der große Vorteil dieser Essenform ist die gute Steuerbarkeit. Diese Essen können sehr genau auf einen Temperaturbereich eingestellt werden und so für optimale Arbeitsbedingungen insbesondere beim Feuerschweißen und Härten sorgen. Zudem können sie nahezu beliebig groß oder klein gebaut werden. Zudem entsteht bei dieser Essenform keine Asche und kaum Funkenflug.

Der größte Nachteil dieser Essen ist die Explosionsgefahr, sowie die vergleichsweise hohen Betriebskosten.

siehe auch:

Messermacherbedarf: Gasbrenner-Set zu kaufen (Beispiel)

Der Amboss

Der Amboss ist neben der Esse das zweitwichtigste Werkzeug für Schmiede.

Im Grunde handelt es sich dabei um einen großen Stahlklotz, der als Widerlager für Hammerschläge dient.

Ambosse gibt es in unterschiedlichster Form und in vielfältigen Gewichtsklassen - vom nur wenige Kilogramm leichten Goldschmiedeamboss, bis zum 300kg-Monster, und natürlich noch wesentlich größeren Varianten in Profi-Betrieben.

Um sich unter den Hammerschlägen nicht zu verformen bzw. zu brechen sollte der Amboss gehärtet sein.

Billige Gusseisen-Ambosse sind idR. NICHT gehärtet. Diese zerplatzen bei wuchtigen Schlägen regelrecht und sind zum schmieden nicht geeignet!)

Billige Gusseisen-Ambosse sind idR. NICHT gehärtet. Diese zerplatzen bei wuchtigen Schlägen regelrecht und sind zum schmieden nicht geeignet!)

Ein korrekt gehärteter Amboss "zieht"* um so besser, je schwerer er ist, und umso besser (schwerer und stabiler) die Unterlage ist.

Als "ziehen" bezeichnet man in der Schmiede den Widerstand, den der Amboss dem Werkstück, bzw. dem Hammer bietet. Hier gilt: je schwerer und stabiler, desto besser. Der Unterschied in der Umformleistung zwischen einem 10kg-Amboss und einem 200kg-Amboss ist bei gleichem Hammer, gleicher Werkstücktemperatur und gleicher Kraft ziemlich dramatisch. Ein schwerer Amboss ist daher immer zu bevorzugen.

Als "ziehen" bezeichnet man in der Schmiede den Widerstand, den der Amboss dem Werkstück, bzw. dem Hammer bietet. Hier gilt: je schwerer und stabiler, desto besser. Der Unterschied in der Umformleistung zwischen einem 10kg-Amboss und einem 200kg-Amboss ist bei gleichem Hammer, gleicher Werkstücktemperatur und gleicher Kraft ziemlich dramatisch. Ein schwerer Amboss ist daher immer zu bevorzugen.

Nun sind Ambosse mit 100kg oder mehr natürlich ohne Spezialgerät kaum zu bewegen - daher nutzen viele Schmiedeanfänger z.B. Eisenbahnschienen oder große Vorschlaghammer-Köpfe als "Start-Amboss". Auf diesen können bereits passable Ergebnisse erzielt werden, soweit sie auf einer ausreichend stabilen Unterlage befestigt sind.

Als Unterlage für den Amboss eignen sich traditionell massive Hackstöcke oder Baumstamm-Stücke gut. Im Profi-Bereich finden auch Tonnen mit Sandfüllung Anwendung. Unterm Strich geht es immer darum, dass diese Unterlage möglichst nicht nachgibt - also den Hammerschlägen maximalen Widerstand entgegen stellt. (Achtung: Beton ist dafür zu spröde und bricht unter der Last der Hammerschläge. Den Ambossstock zu betonieren könnt ihr euch also sparen. Das bringt nichts.)

Um das Gewicht des Ambosses noch weiter zu erhöhen wird der "Fuß" des Ambosses häufig noch mit Metallketten umwickelt. Ob und wie sich dies im Speziellen auswirkt, kann ich nicht beurteilen. Sehr empfehlenswert ist jedoch eine besonders schwere Kette so an der Amboss-Unterlage ("Amboss-Stock") zu befestigen, dass man mit ihrem Gewicht Werkstücke auf der Ambossbahn (Planfläche oben am Amboss) fixieren kann. Dies erlaubt z.B.: den Einsatz eines beidhändig geführten Vorschlaghammers. (Viel schöner ist jedoch, wenn ihr euch für solch schwere Arbeiten einen Zuschläger/Helfer sucht. Dann macht das Schmieden auch gleich noch mehr Spaß. ![]() )

)

Die Ambossbahn ("Oberkante") sollte in etwa so hoch sein, wie eure Handgelenke, wenn ihr entspannt steht. So vermeidet ihr eine falsche Arbeitsposition und langfristig damit auch entsprechende Krankheiten/Schmerzen.

Frühe Ambosse waren tatsächlich aus Stein gehauen, oder einfach nur große Steine. Diese sind jedoch sehr spröde und müssen daher häufig ersetzt werden.

Bald schon wurden die Stein-Ambosse durch große Eisen- und später Stahlklumpen ersetzt. Diese erhielten auch eine vergleichsweise plane Oberfläche ("Bahn").

Mit aufkommen von Stahl wurden auf diese (meist Quaderförmigen) weichen Ambosse härtbare Bahnen aufgeschmiedet. So behielt der Amboss seine plane Form bedeutend länger und die Umformleistung steigerte sich enorm.

Heute sind die meistverwendeten Ambosse die, der "süddeutschen", "schweizerischen" oder "norddeutschen" Form. Diese Formen ähneln sich stark und sind lediglich im Detail verschieden. Sehr charakteristich ist die Form durch eine große, plane Ambossbahn, die hinten über den Fuß hinaus ragt, sowie ein gegenüber liegendes rundes "Horn".

Moderne Ambosse verfügen zudem meist über ein Vierkant-Loch, in das Gesenke bzw. Setzstöckel, wie Schrote, Dorne, Biegegabeln oder ähnliche Werkzeuge eingesetzt werden können. Auf diese Werkzeuge werde ich im Bereich "Gesenke-Setzstöckel" noch gesondert eingehen.

Der Schraubstock

Der Schraubstock ist in der Schmiede ähnlich wichtig, wie der Amboss.

Im Vergleich zum gängigen Schlosser- oder Bastel-Schraubstock ist der Schmiedeschraubstock wesentlich stabiler ausgeführt. Das verdankt er maßgeblich der Bauweise als "Flaschenschraubstock". Diese Bauweise besitzt statt einer Gleitschiene zur Verstellung eine Scharnierkonstruktion, die in der Lage ist große Kräfte auf zu nehmen.

Wie auch den Amboss gibt es Schmiedeschraubstöcke in unterschiedlichsten Größen zu kaufen, und sogar extrem kleine bzw. große Varianten gibt es in Museen. Sehr häufig bewegen sich die Größen der Schraubstöcke in Handwerks-Betrieben in einem engen Fenster. Der Schraubstock muss zwar groß genug sein, um die Werkstücke zuverlässig greifen zu können - darf jedoch nicht zu groß sein, um den Arbeitsablauf nicht unnötig zu stören. Insofern sind die genutzten Schraubstöcke meist von recht ähnlicher Größe.

Wichtig: Schlosser- oder Bastelschraubstöcke aus dem Baumarkt können durch Hammerschläge und grobe Schmiedearbeiten schweren Schaden nehmen! Zwar kann man damit aufgrund des teils sehr günstigen Preises die ersten Schmiedeversuche machen - ihr braucht jedoch vermutlich recht schnell Ersatz, da irgend etwas gebrochen oder verbogen ist.

Wichtig: Schlosser- oder Bastelschraubstöcke aus dem Baumarkt können durch Hammerschläge und grobe Schmiedearbeiten schweren Schaden nehmen! Zwar kann man damit aufgrund des teils sehr günstigen Preises die ersten Schmiedeversuche machen - ihr braucht jedoch vermutlich recht schnell Ersatz, da irgend etwas gebrochen oder verbogen ist.

Der Schraubstock wird für verschiedenste Schmiedetechniken, wie z.B. "tordieren" (verdrehen des Werkstücks), Biegevorgänge, Winkelschmieden, etc. gebraucht. Zudem ist er für einige Tätigkeiten einfach praktisch (z.B. Werkstücke halten, die mit der Flex bearbeitet werden sollen).

Da auf diesen Schraubstock große Kräfte wirken, ist dieser idR. an einem stabilen Fundament befestigt, das ihn gegen kippen und verdrehen sichert und auch in der Lage ist kräftigen Hammerschlägen zu widerstehen.

Der Hammer

Der Hammer ist neben Esse und Amboss das wohl augenfälligste Werkzeug von Schmieden.

Mit dem Hammer wird die Kraft auf das Werkstück gebracht und der Stahl verformt.

Schmiedehämmer gibt es in unterschiedlichsten Gewichtsklassen. Das Gewicht eures Hammers sollte immer zu euch passen. Mit einem zu leichten Hammer werdet ihr das Material nur schwer verformen können - ein zu schwerer Hammer macht euch schnell müde und bringt langfristig schmerzhafte Krankheiten, wie z.B. den berühmten "Tennisarm" mit sich. Seid bei der Wahl eurer Hämmer also ehrlich zu euch selbst! Viele Schmiede häufen im Laufe der Zeit unterschiedlichste Hämmer mit verschiedenen Gewichten an.

Es gibt eine vielzahl verschiedener Hämmer, die z.T. für verschiedene Spezialaufgaben gefertigt wurden bzw. werden. So wird z.B. zwischen Reck-, Schlicht-, Spalt-, Treib-, Zuschlag-, Kreuzschlag- und vielen weiteren Hämmern unterschieden. Sie alle haben unterschiedliche Gewichte und Kopfformen.

Hier beschränke ich mich auf den "einen Hammer" - also das Basismodell, das aus einem Baumarkthammer hergestellt werden kann.

Eine äußerst gängige Hammerform im Baumarkt ist der Schlosserhammer:

Diesen Hammertyp gibt es in verschiedenen Gewichtsklassen zu kaufen. Ich verwende gerne ein Exemplar mit 2000g (2kg) Kopfgewicht. Nehmt den Hammer am besten in die Hand und schwingt ihn locker. Ist es anstrengend oder gehorcht der Hammer euren Bewegungen nicht leicht, solltet ihr einen leichteren Hammer wählen.

Dieser Hammertyp hat den großen Vorteil, dass er eine "breite" Schlagfläche ("Schlichtfläche") und eine schmale Schlagfläche ("Reckfinne") besitzt und üblicherweise bereits mit Stiel verkauft wird.

Die Schlagflächen solcher Hämmer sind üblicherweise bereits gehärtet (außer bei wirklich sehr billigen Varianten).

Leider müssen wir diesen Hammertyp noch etwas bearbeiten, ehe er zum Schmiedehammer taugt. Dafür reicht uns jedoch ein einfacher Winkelschleifer (Flex) und eine Fächerschleifscheibe. Ich verwende hier gerne die Körnung P60.

Schlosserhämmer sind an den Kanten üblicherweise "angefast" (die Ecken sind abgeschrägt). Die Kanten dieser Fasen würden sich beim Schmieden in Form von ungewollten Dellen und Vertiefungen im Werkstück abbilden. Das wollen wir natürlich nicht.

Deshalb spannen wir den Hammerkopf in einen Schraubstock und polieren mit der Fächerscheibe diese Kanten rund. Seid dabei nicht geizig - rundet die Kanten ruhig großzügig ab.

Das gilt natürlich auch für die dünne Finnenseite. Auch diese muss von störenden Kanten befreit werden.

Achtet beim schleifen darauf, dass euer Hammerkopf nicht zu heiß wird! Wird das Metall zu heiß, geht die Härte verloren, die uns die Arbeit erleichtert.

Achtet beim schleifen darauf, dass euer Hammerkopf nicht zu heiß wird! Wird das Metall zu heiß, geht die Härte verloren, die uns die Arbeit erleichtert.

Fasst den Hammerkopf zwischen den einzelnen Schleifvorgängen immer mal wieder an (VORSICHTIG!), um die Temperatur zu prüfen. Fühlt sich der Hammerkopf warm an, solltet ihr ihn kühlen, ehe ihr weiter schleift. Sollten sich bereits gelbliche oder bläuliche Verfärbungen an den Schliffflächen bilden, ist das Material bereits sehr heiß! Das ist ein wichtiges Alarmzeichen, dass Härte verloren geht! Kühlt dann unbedingt! Ein Hammerkopf kann sehr viel Wärme speichern. Kühlt also ausreichend lang, um wirklich genug Hitze aus dem Material zu bekommen!

Mit dem so bearbeiteten Hammer könnt ihr dann schon recht gut schmieden. Die meisten Hämmer, die ich aktuell nutze sind Umbauten von Baumarktware. Darunter auch etliche Schlosserhämmer, die ich wie oben beschrieben bearbeitet habe.

Die breite Schlichtfläche könnt ihr verwenden um euer Schmiedegut gerade zu klopfen und Dellen, Grate und andere Unregelmäßigkeiten aus eurem Werkstück zu klopfen.

Die schmale Reckfinne könnt ihr verwenden, um eure Schlagenergie auf einer kleinen Fläche zu konzentrieren, und so das Metall schnell um zu formen - zu "recken".

Noch ein Wort zur Hammerführung:

Handhabt euren Hammer nicht mit grober Gewalt. Insbesondere "Nachpressen" oder "Gewaltschläge" haben praktisch keinen Effekt - können euch aber langfristig massive Schmerzen bereiten.

Haltet euren Rücken aufrecht, holt weit genug aus und gebt dem Hammer auf dem Weg nach unten "locker" Schwung mit. Es ist nicht nötig den Hammer mit Gewalt nieder zu schmettern. Ihr werdet dadurch kein nennenswert anderes Ergebnis erzielen - werdet jedoch unpräzise und ermüdet schnell.

Wenn ihr den Eindruck habt, dass euer Hammer das Metall nicht (ausreichend) verformt, achtet auf die Temperatur eures Werkstücks (heißer Stahl ist weicher und lässt sich leichter verformen) und versucht ggf. einen etwas schwereren Hammer. Gewalt und rohe Kraftanstrengung hilft auch beim Schmieden meist nicht weiter.

Auch das halten eines Schlagrhythmus hilft vielen Schmieden (erkennbar am rhythmischen schlagen und ggf. leichten Zwischenschlägen auf der Ambossbahn. Wie im Fitnessstudio kann dieser Rhythmus dazu führen, dass ihr unbewusst mehr leistet, als ohne diesen Rhythmus.

Die Zange

So viele Werkstücke es gibt, so viele Zangen gibt es.

Zangen helfen uns das heiße Metall zu handhaben und sorgen für den "festen Griff", den wir brauchen um unsere Werkstücke zu verarbeiten.

Je nach größe, Form und Beschaffenheit des Werkstücks gibt es eine Zange, die genau dafür optimiert ist.

Ich pflege mir meine Zangen selbst her zu stellen - so kann ich sie auf die Erfordernisse abstimmen, für die sie gedacht ist.

Zum Einstieg hilft aber bereits eine alte Wasserpumpenzange:<<BR>>

Mit einer solchen habe ich damals meine erste spezielle Schmiedezange hergestellt. ![]()

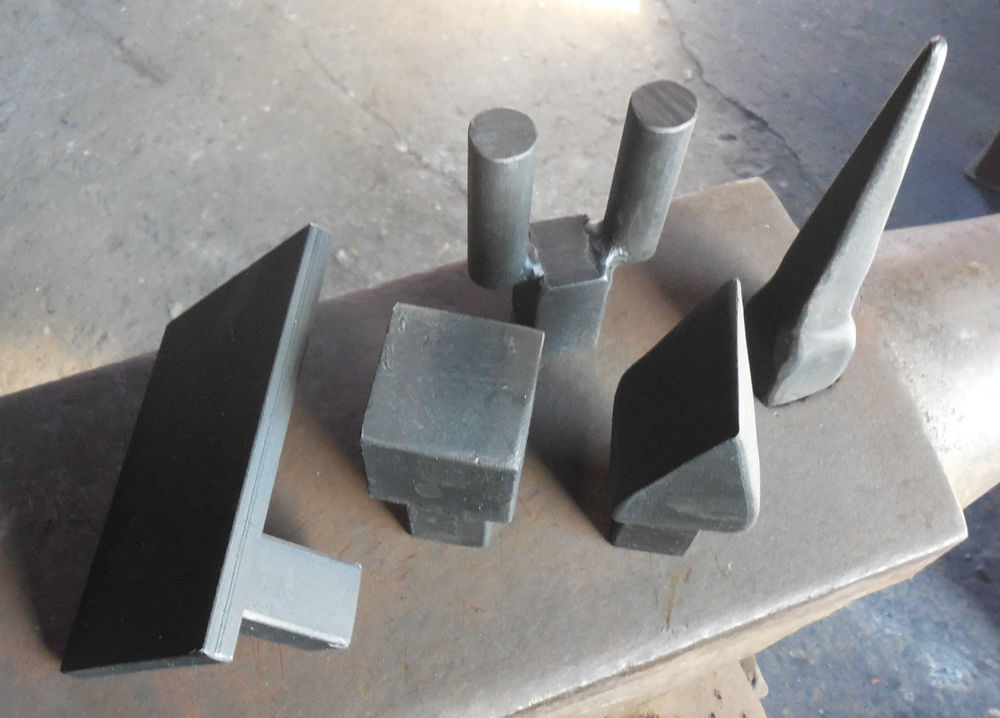

Gesenke - Setzstöckel

Als "Gesenke" oder "Setzstöckel" bezeichnet man Werkzeuge, die in einer dafür vorgesehenen Halterung (meist ein Vierkant-Loch) im Amboss sitzen.

Solche Werkzeuge gibt es in den unterschiedlichsten Formen und für die unterschiedlichsten Tätigkeiten. Einzig die Kreativität des Schmieds (und ggf. der Stahl-Vorrat) begrenzt die Fülle an möglichen Gesenken.

In der Schwerindustrie können solche Gesenke ermöglichen in nur wenigen Hammerschlägen Produkte her zu stellen. In Handwerksbetrieben und Hobbyschmieden sind das die wohl gängigsten Gesenke:

- Ambossschrot (ein Keil der genutzt werden kann um Werkstücke zu zerteilen ("abschroten") oder um Kerben zu schlagen)

- Dorn (ein Dorn aus gehärtetem Stahl, der benutzt wird um ohne zu bohren Löcher ins Werkstück zu bringen ("auf ziehen" oder "auf dornen"))

- Biegegabel (ein Konstrukt aus zwei senkrechten Stangen, um Werkstücke zu biegen)

Ich habe festgestellt, dass man mit der Zeit sehr viele Gesenke anhäuft, da diese für vielfältige Problemstellungen sehr praktisch sind. Manchmal kommt es auch vor, dass das Bauen der nötigen Werkzeuge für ein Projekt mehr Zeit in Anspruch nimmt, als das eigentliche Projekt...

Aber das ist letztendlich auch etwas, das ich am Schmieden sehr schätze: "Mir fehlt ein Werkzeug? Dann baue ich es halt!" ![]()

Der Werkstoff - Eisen und Stahl

Eine Detaillierte Beschreibung der verschiedenen Werkstoffe findet ihr im Kleinen Stahlschlüssel.

Hier möchte ich kurz und knapp beleuchten, was Eisen und Stahl eigentlich ist.

Unter dem Begriff Eisen werden alle "Eisenmetalle" zusammengefasst - also sowohl schmiedbarer Stahl, Gusseisen, Temperguss, Roheisen, etc. Nicht alle davon sind schmiedbar.

Stahl ist eine Legierung aus Eisen und Kohlenstoff (ggf. mit zusätzlichen Legierungselementen). Stahl ist grundsätzlich schmiedbar, wobei es Stahlsorten gibt, die praktisch nur mit Spezialmaschinen schmiedbar sind.

Am häufigsten haben Hobbyisten mit Baustahl zu tun (nahezu alles, was man an Stahl oder Blech im Alltag kennt), und ggf. Federstahl (alle Metallbauteile, die elastisch Kräfte aufnehmen sollen (z.B. Autofeder).

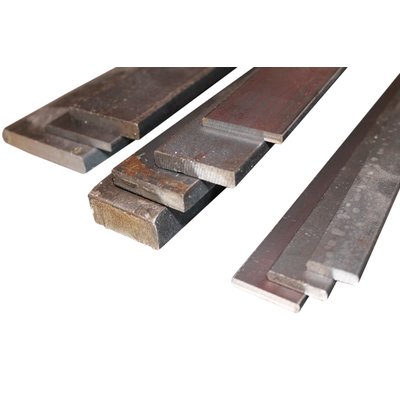

Natürlich kann man Stahl genau nach Werkstoffnummer und in verschiedenen Querschnitten kaufen.

Das erleichtert die Handhabung, da man so immer genau weiß, wie sich der Stahl verhält und welche Qualität vorliegt.

Ich bediene mich jedoch gerne auf Schrottplätzen, da das Material dort wesentlich billiger zu bekommen ist. (z.B. eine komplette Autofeder - genug für 15-30 kleine Klingen für ein paar wenige Euro)

Der große Nachteil daran ist, dass man nie genau weiß, welchen Werkstoff man genau vor sich hat.

Im Groben kann man jedoch unterscheiden zwischen "Baustahl" (nicht härtbar - für z.B. Haken, Deko, etc.) und "Federstahl" (härtbar - für Klingen und hoch belastete Werkzeuge).

Dabei kann man im Groben sagen: alles, was nicht als Feder erkennbar ist, ist höchstwahrscheinlich "Baustahl".

Wer eine Akkuflex besitzt kann auch die Funkenprobe machen: härtbarer (kohlenstoffreicher) Stahl erzeugt sprühende Funken, während Baustahl nur wenige gerade Funken erzeugt.

Insbesondere Autofedern eignen sich hervorragend für Messer und andere Klingen.

Anleitungen

KleinerStahlschlüssel - eine Übersicht über gängige Stahlsorten

Zange - ein wichtiges Werkzeug zum schmieden

Autor: RickS. - 09.01.19